NC自動旋盤による加工事例

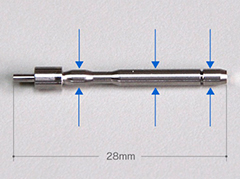

事例01【寸法精度】

材料径Φ3.0に対し、各矢印部Φ2.0±0.003mmの寸法精度です。

切削する部分が長いので、各寸法のバランスを考えなければなりません。

材質:DSH400F 種類:自動車部品

事例02【面精度】

切削部の表面粗さ、矢印部RZ1.5で仕上がっています。

◎特にテーパー部の面粗さは悪くなりやすく要注意です。

材質:SUS303 種類:自動車部品

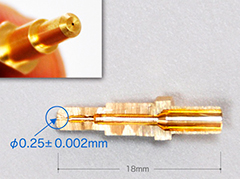

事例03【内径精度】

内径、矢印部Φ0.25に対し±0.002mmの公差で仕上がっています。

◎内径が細いので刃物の管理が必要です。

材質:C3604 種類:情報通信機器

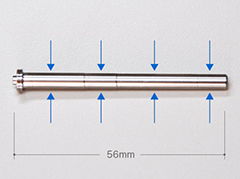

事例04【寸法精度】

4カ所の寸法精度が各±0.003mm以内に仕上がっています。

(矢印の各寸法の公差は±0.005mm〜±0.003mm)

材質:SUS303 種類:自動車部品

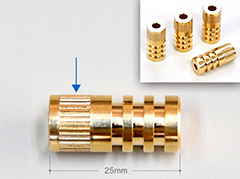

事例05【外観】

ローレット部のバリが発生しないよう加工に工夫が施されています。

※矢印の部分のバリが発生しないように加工している。

材質:C3604 種類:自動車部品

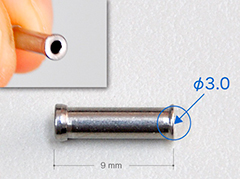

事例06【内径精度】

φ3内径精度±0.0025mm以内で出来ています。

◎硬い材質なので加工条件の設定がポイントです。

※内径公差±0.0025mm以内にて加工しています。

材質:DSH400F 種類:弱電部品

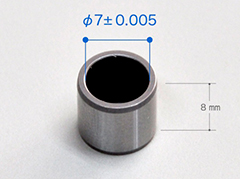

事例07【内径精度】

切削加工において熱処理後の内径がΦ7±0.005mmに仕上がっています。

◎熱処理をすると、ひずみが出るのでそれを加味して切削しなければなりません。

※SUJ2において切削だけで内径を±0.005mm以内に抑えている。

材質:SUJ2 種類:ベアリング部品